冷却スプルーブッシュ

現在、当製品の製造・販売を停止しています。

小物薄肉成形品の生産向上に

糸引きやスプルーちぎれも解決。

小物・薄肉成形品に効果大!

特許取得冷却スプルーブッシュ

小物成形品の成形時間短縮に

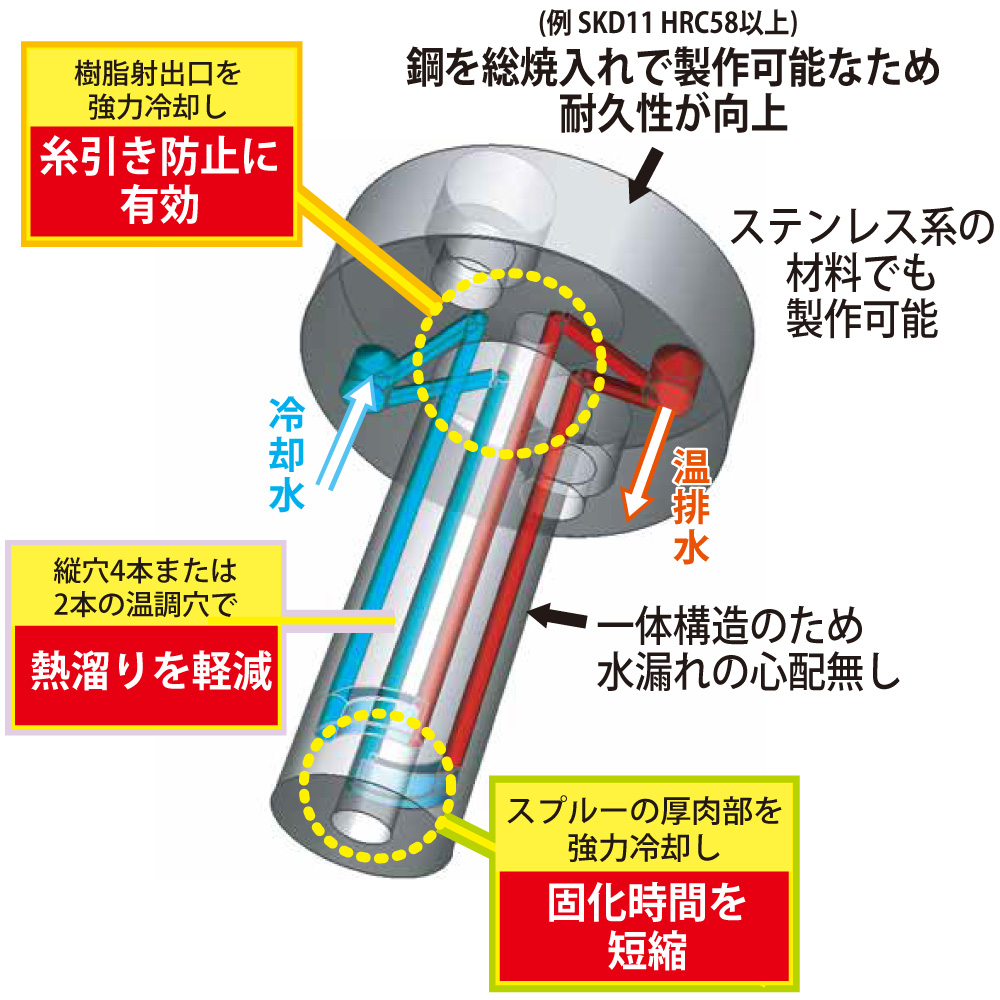

冷却スプルーブッシュを使用することにより、スプルー最肉厚部の固化時間を短縮でき、小物薄肉成形部品においては成形サイクルの短縮効果が大きくなります。また、金型の熱溜りの軽減および成形機ノズルに当接する部分も冷却できるため離型時におけるスプルー先端からの樹脂の糸引きや鼻タレ防止にも効果があります。

カタログダウンロードはこちら

このような悩みを解決

- 小型成形品に対してスプルーが厚肉の場合、スプルーの冷却に長く時間がかかり成形時間を短縮できない。

- 離型出来なかった糸引きが、金型に付着し型締め時に金型を傷つけてしまう。

- 試し成形を数多く繰り返さないと、金型温度を安定させることが出来ない。

導入後のメリット

冷却機能により、スプルーの固化時間を大幅に短縮!

樹脂射出口に冷却穴を接近させ、離型時の糸引き防止に貢献

少ない試し成形回数で、金型温度が安定する

高硬度材質で総焼入れが可能なため、耐久性が向上

(例:SKD11 HRC60以上)

新工法により低コストを実現

一体構造のため、水漏れの心配無し

期待できる効果

樹脂の糸引きや鼻タレを防止

金具の温度上昇を防ぐ

グラフ1参照

小物薄肉成形品の成形時間を短縮

グラフ2参照

熱溜りの解消で成形品質を安定

スプルーの固化時間短縮で生産性を向上

取付例

よくあるご質問

ご質問で多い内容等をQ&A形式で掲載しています。その他お気軽にお問い合せ下さい。

- 他社の冷却スプルーブッシュとは何が違うのでしょうか?

- 当社の冷却スプルーブッシュは、スプルーブッシュの成形機ノズルに密着する部分の近傍と、 スプルー最肉厚部近傍にまで効果的な冷却経路を形成しているため、スプルー先端からの樹脂 糸引きの防止や、ハナタレの軽減、スプルー最肉厚部の冷却時間短縮に効果があります。また、当社の冷却スプルーブッシュは総焼入れが可能で、HRC60以上の高硬度でも製作が可能で す。そのため、成形時の摩耗による成形品への異物混入も最小限に抑えることができます。

- 最小加工可能サイズはどの程度でしょうか?

- 実績ではφ10mmが最小径です。φ10mmより小さい径であっても検討致しますのでお問合せください。

- 材質はSKD11以外でも可能でしょうか?

- スチール材(ダイス鋼、ハイス)、ステンレス系であれば可能です。超硬材での製作は行ってい ません。その他の材種についてはお問合せください。

- 角形状でも可能でしょうか?

- 角形状も実績がありますので、お問合せください。

お問い合わせ

06-6911-1183

受付時間:8:30~17:00(日・祝・休日の土曜日を除く)

営業課 和泉大輝、小山田まで